Geçtiğimiz yıllarda Precise, renklendiricilerin araştırılması ve üretimi ile meşgul olmuştur.organik pigmentler, solvent boyalar, masterbatchVepigment hazırlama. Temiz ve kolay kullanım bu sektörde her zaman kullanıcıların beklentisidir. Dünya çapında çevre koruma politikalarının artması ve giderek daha fazla gencin iyi bir çalışma ortamına yönelik gereksinimlerinin artmasıyla birlikte, üreticilerin daha çevre dostu renklendiriciler kullanma konusundaki istekliliğinin sürekli artacağını öngörebiliriz. Firmamız aynı zamanda hedeflenen konsepti yani temiz ve kullanımı kolay renklendiriciler sunarak Çin'de ilk sıraya yerleşebilmek için çaba sarfetmektedir.pigment hazırlamaüretici. Aynı zamanda "Made in China" imajını da yeniden şekillendirmek istiyoruz.

Bildiğimiz gibi Çin, pigment ve boyaların en büyük orijinal ülkelerinden biridir. Çin'in yerli pigmentlerinin toplam yıllık verimi yaklaşık 170.000 ila 190.000 ton olup, küresel pigment üretiminin yaklaşık %45'ini oluşturmaktadır. Üstelik Çin'in önümüzdeki 3-5 yıl içinde yıllık 280.000 ila 290.000 tona ulaşacak yeni kapasiteleri de var. Çin'deki renkli masterbatch'e gelince, bu da yıllık yaklaşık %12'lik bir büyüme oranıyla artıyor. Şu anda Çin'deki yıllık renkli masterbatch kapasitesi 1,7 milyon tonun üzerindedir. Bununla birlikte, Çin'in renkli masterbatch'inin ihracat pazarında karşılık gelen pazar payını işgal etmemesi çok üzücü, çünkü masterbatch işletmeleri, bazıları muazzam üretim kapasitesine sahip olsa bile nadiren dışarı çıkıyor. Hem fiyat hem kalite olarak masterbatch limitleri.

Kullanım geleneği ve fiyat faktörlerine göre, çoğununmasterbatchüreticiler hala toz pigmentler kullanıyor, peki bunların avantajları ve dezavantajları nelerdir?toz pigmentler? Bunu aşağıdaki şekilde öğrenebiliriz.

|

karakteristik

| Orijinal Toz | Pigment Hazırlığı | Sıvı Masterbatch | Renkli Masterbatch | Bileşik |

| Dağılabilirlik (nokta) | △-○ | ● | ● | ● | ● |

| Dağılabilirlik (riyolitik) | △-○ | ○ | ○ | △-● | ● |

| Tüy/Toz | x | ● | ● | ● | ● |

| Kirlilik | x | △-○ | ○ | ● | ● |

| Ölçüm | x - △ | ○ | ● | ● | Gerek yok |

| İşlenebilirlik | △-○ | ○ | ○ | ○ | ● |

| Fiziksel mülkiyete etkisi | ○ | ○ | △-○ | △-○ | ● |

| Depolama kararlılığı | ○ | △-○ | △ | ○ | ● |

| Depolama maliyeti | ○ | ○ | ○ | ○ | x |

| Genel uygulama | ● | △-○ | x | △-○ | x |

| Renklendirme maliyeti | ● | ○ | △-○ | x-△ | x |

| Dozaj | %0,5-1 | %0,5-5 | %1-1,5 | %2-10 | Gerek yok |

| Şekil | Toz | Pelet | Sıvı | Granül | Granül |

●=mükemmel ○=iyi △=orta x=iyi değil

Yüksek dispersiyon gerektiren uygulamalar için öncelikle toz pigmentin ön dispersiyonu gereklidir; örneğin 'su sıkma fazı', organik pigmentin geleneksel ön dispersiyon yollarından biri olarak bilinir. Üreticiler bu tekniği kullanarak pigment filtre keki aşamasından başlıyor, bunu öğütme, faz dönüştürme, solvent muamelesi, kurutma ve ön dispersiyon sürecini tamamlamak için bir dizi işlem takip ediyor. Dispersiyon maddesi olarak Polietilen balmumu gibi poliolefin taşıyıcılar kullanıldığından bilyalı öğütme süresi de çok uzundur. Ancak önemli olan, akışkanlaştırma maddesini ısı transferi sürecine eklemektir. Farklı ürünlerin kimyasal yapılarına göre ilgili akışkanlaştırma maddesini eklemesi gerekir. Örneğin, çift azo pigmentinin kuaterner amonyum tuzu veya metali (alüminyum tuzları) ve asetil amino benzen sülfürik asit, sodyum hidroksit vb. için kullanılan Salt Lake pigmentlerini kullanması gerekir. Ayrıca pH'ı ayarlayın ve istediğiniz zaman karıştırın. Süreç hantaldır ve çıktı ciddi şekilde etkilenir. Üretim işletmeleri için bu çok ölümcül olup, teslimatın zamanında yapılmasını, ürün tanıtımını ve genişleme hızını ciddi şekilde etkileyecektir.

Toz pigmente alternatif olarak pigment hazırlamanın olağanüstü avantajları vardır. Yüksek dağılabilirliği ve tozsuz özelliği, çağdaş işletmeler için üretim teknolojisi ve çevre koruma trendini karşılamaktadır.

Ancak gelenekseldomuzcuknthazırlıkgeçtiğimiz yıllarda büyük bir ilerleme kaydedemedi. Bu kadar durmanın sebepleri neler?

Birinci neden, her ne kadar gelenekselpigment preparatlarıdağılabilirlik kapasitesini arttırır, maliyet yüksektir ancak maliyet performansı iyi değildir. Ek olarak, geleneksel ürünlerde %50'den fazla dispersiyon maddesi (örn. balmumu) bulunur.pigment preparatlarıBu, ciddi gereksinimlerdeki uygulamalarının sınırlı olduğu anlamına gelir. Üstelik bazı ürünler genetik karakterleri nedeniyle sınırlıdır, bu nedenle dağılma kapasiteleri bir miktar iyileştirilir ve renk performansı neredeyse tatmin edici değildir.

Ortaya çıkmasıyla'Hazırlık' serisipigment hazırlamasPNM'den yukarıdaki üç sorunu çözmenin bir yolunu buluyoruz. Bütün olarak %70'den fazla pigment içeriği vardır'Preperse serisi. Ayrıca,'Preperse-S'polipropilen, polyester, naylon ve diğer özel uygulamalar için piyasaya sürülen seri daha üstün dağılabilirliğe sahiptir.

Pigment içeriğinin iyileştirilmesi, etkili bileşenin artması anlamına gelir ve üründeki balmumu gibi dağıtıcıların oranı da buna uygun olarak azalır. İçerisindeki daha etkili bileşen sayesinde maliyetimiz toz pigmente daha yakındır. Bu nedenle maliyet şeffaftır ve fiyat oluşturmamızın ana parametrelerini oluşturur.

Bu arada, daha az mum, daha az migrasyon ve yapı ve mekanik özelliklerin daha az değişme olasılığı anlamına gelir. Başka bir deyişle 'Preperse' serimiz daha az maliyetle dağılabilirliği artırıyor.

Bildiğimiz gibi, daha iyi dağılabilirlik daha fazla fayda sağlar, bu kadar iyi görsel efekt, daha iyi parlaklık, daha güçlü dayanıklılık vb. Kullanıcılar daha az pigment ancak ideal renk gücü kullanarak ekstra kazanç elde edebilirler.

Ayrıca iyi dağılabilirlik de üretim sırasında benzersiz bir değer gösterir. Örneğin,Pigment Sarı 180Bu pigmentin performansı PP elyafın gereksinimlerini karşılayabilir, ancak ciddi gereksinimler için karşılık gelen dağılabilirliği elde etmek için tekrarlanan peletlemeye ihtiyaç duyar. Teorik olarak pigmentlerin dağılabilirliği 'genlerine' bağlıdır —— hatta üst limitinPigment Sarı 180uygulama isteğimizi yerine getirebiliriz ancak hedefe ulaşmak için daha fazla kesme kuvveti ve dispersiyon maddesi koymalıyız.

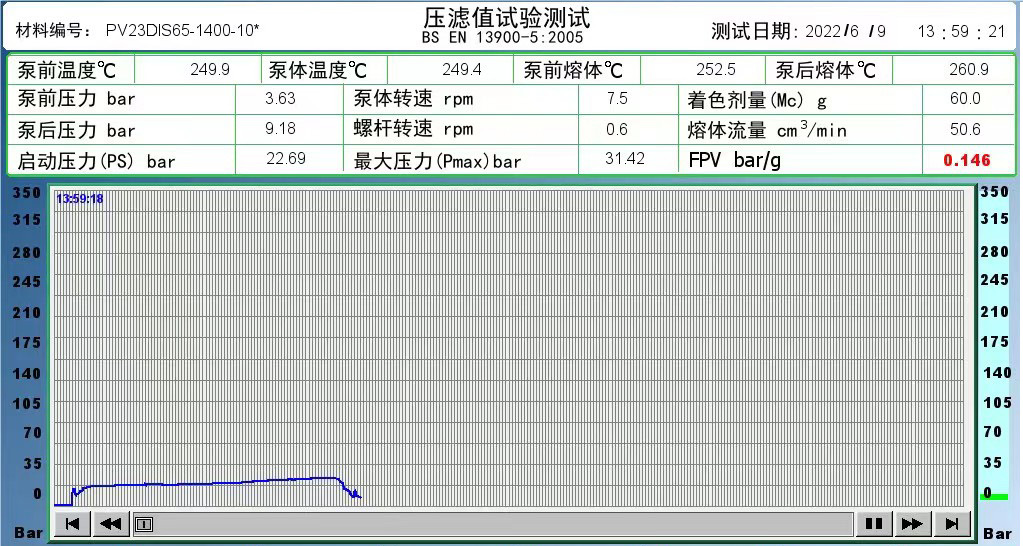

X160 mikroskobu altında olağanüstü pigment dağılabilirliği

X160 mikroskobu altında kusurlu pigment dağılabilirliği

Bu nedenle üst dağılabilirliğe ulaşmanın kolay olmadığını, ekstra çaba ve maliyet gerektirdiğini biliyoruz. Tekrarlanan peletleme gibi ekstra girdiler, üretici için üretim verimliliği ve fırsat açısından israftır.

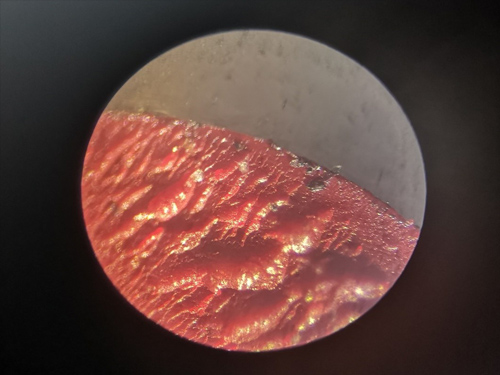

Bizim'Hazırlık'serisi tamamen yukarıdaki pratik sorunları dikkate alıyor. Dağılabilirliği arttırmak için 'hızlı ve kolay dağılma'yı ürün tasarımının temel konsepti olarak alıyoruz. Tek seferlik peletlemeyle tam dağılma hedefiyle sıkı kalite kontrol indeksi oluşturduk: Hepsi'Preperse-S'Seri, tek seferlik peletleme yoluyla filament gerekliliklerini karşılamaktadır ve FPV, 1400 ağ gözü koşulu altında, FPV makinesi aracılığıyla 60 g pigment (%40 pigment yükleme masterbatch'i %8'e seyreltilmiştir) 1'den düşük olmalıdır.

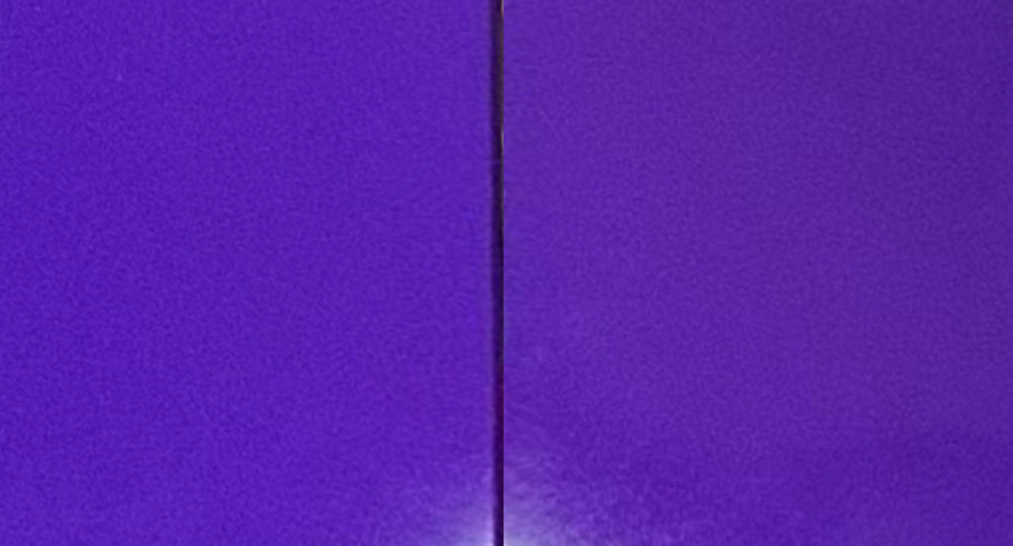

Çoğu durumda, tek seferlik peletleme yoluyla masterbatch yapmak, filaman, ince film vb. gibi sıkı uygulamalar için kabul edilebilir bir FPV performansına yaklaşmak için yeterli değildir. 'Preperse' serisi, bu sınırlama için ideal çözümlerden biridir. Ön dağıtma performansından ve mükemmel dağılabilirlikten yararlanan 'Preperse' pigment preparatı, %40 ila %50 arasında bir pigment yüzdesi elde eden yüksek pigment içerikli mono masterbatch yapılmasına katkıda bulunur. Genetik olarak iyi bir şekilde dağılamayan bazı 'yeteneksiz' pigmentler bile yüksek pigment içerikli mono masterbatch üretebilir. Örneğin,Pigment Menekşe 23Dağılması en zor pigment olarak bilinenoluşturmakPreperse Violet RL hangisini içerir%70 pigment değeri ve 0,146 bar/g FPV ile tamamen %40 mono masterbatch yapar (aşağıdaki resme bakın).

Ayrıca, bizim'Hazırlık'serisi, yüksek kesme kuvveti ekipmanı olmadan iyi renklendirici etki elde edebilir. Örneğin,'Preperse' pigment hazırlığıyerine kullanılabilirpigmentVemono masterbatchDoğrudan tek vidalı ekstruder ile masterbatch veya terminal ürünü yaparken.

Masterbatch üreticileri için mevcut mono masterbatch veya SPC yapma sürecini kaldırabilirler ancak renk eşleştirmeyi ilk elden yapabilirler. Bu sayede kullanıcılar zamandan daha fazla tasarruf ediyor ve daha yüksek verimlilikten yararlanıyor.